Для очень высокой производительности: вертикальная мельница MVR с несколькими приводами

Высокая производительность, постоянная работоспособность оборудования, оптимизированные концепции технического обслуживания - характеристики мельницы MVR и запатентованная технология MultiDrive®, позволяют Gebr. Pfeiffer удовлетворять постоянно растущие ожидания отрасли. Благодаря инновационному приводу и активному замещению, непреднамеренная остановка процесса помола практически исключена. Независимо от того, какой тип материала должен быть измельчен - цементное сырье, цементный клинкер или гранулированный доменный шлак - и насколько может различаться измельчаемость и абразивность материала, мельница MVR обеспечивает различную производительность, круглосуточно, надежно и в долгосрочной перспективе. Забудьте о простоях. С Pfeiffer вы будете молоть в большом масштабе.

Производительность более 1400 т / ч на одной мельнице

Благодаря приводу MultiDrive®, специально разработанному для мельницы Pfeiffer MVR, две мельницы, оснащенные обычными приводами, могут быть заменены всего одной мельницей. Узнать больше о Pfeiffer MultiDrive®

Высочайшая работоспособность благодаря двойному активному замещению, то есть для помольных валков и приводных модулей

Мельница MVR может иметь до шести помольных валков и до шести приводных модулей. Таким образом, обе системы активно замещаются, то есть, один или несколько валков могут быть извлечены из системы для работ по техническому обслуживанию, и мельница продолжает работать. То же самое относится и к независимым приводным модулям MultiDrive®.

Низкие капитальные затраты

Для мельниц MVR требуется немного периферийного оборудования, они работают без пыли и имеют низкий уровень шума.

Оптимальное использование технологического тепла

Тепловая энергия технологических газов может использоваться для валковых мельницах Pfeiffer.

Благоприятный контроль поведения

Высокая производительность сушки, короткое время выдержки измельчаемого материала, дистанционное управление давлением помола и скоростью вращения ротора сепаратора обеспечивают полностью автоматическую работу мельницы MVR даже при различных характеристиках сырья.

Однородное уплотнение измельчаемого материала

Благодаря геометрии помольных валков и их специальной подвеской всегда имеется параллельный помольный зазор, обеспечивающий однородное уплотнение измельчаемого материала. Кроме того, благодаря симметричной форме бандажей помольных валков их можно разворачивать при износе.

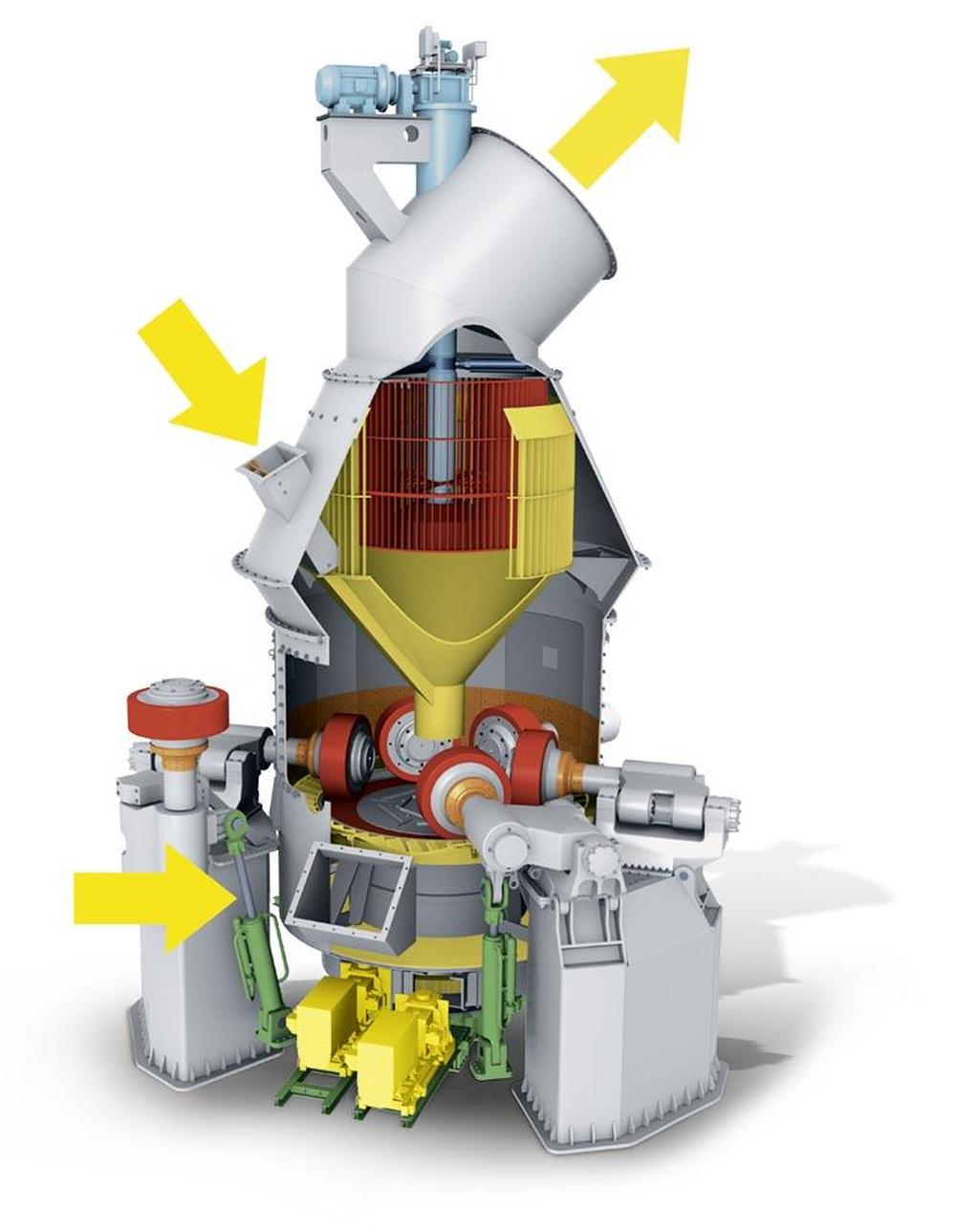

| F | Тонкий продукт |

| M | Материал для помола |

| H | горячие газы |

| 1 | SLS высокоэффективный сепаратор для точного разделения |

| 2 | Оптимизированные зоны свободного потока |

| 3 | Валки можно выводить с помощью гидравлической системы, для работы с n-1 валками |

| 4 | Валки можно снять |

| 5 | Параллельный помольный зазар |

| 6 | Компактная двойная опора для максимально возможного доступа для обслуживани |

| 7 | До шести модулей MultiDrive®, обеспечивающих активное замещение |

| 8 | Приводные модули могут выдвигаться отдельно для работы с n-1 приводными модулями.Принцип работы |

Активируйте маркеры для дальнейшей информации

Принцип работы

Над вращающимся помольным столом находятся до шести неподвижных помольных валков. Материал протягивается между валками и столом для измельчения и размалывается за счет давления и трения. Необходимое давление создается системой рычагов, включающей, среди прочего, валковый рычаг вместе с системой гидропневматического натяжения. После помола валками материал попадает на неподвижное сопловое кольцо благодаря вращению помольного стола. Газы (воздух или горячий газ) проходят через это сопловое кольцо, захватывают размолотый и высушенный материал и направляют его в сепаратор, где он разделяется вращающимся колесом (ротором) на крупку и тонкий материал. Крупка возвращается в зону помола, тогда как тонкий материал покидает сепаратор с потоком газа для отделения в циклонах или на фильтре.

| Технические данные | |

|---|---|

| Производительность | до 550 т / ч |

| Привод мельницы | до 18 000 кВт |

| Количество помольных валков | до 6 |

| Размер материала на входе | до 120 мм |

| Целевая тонина помола | 1500 до 6000 см2/г |

| Высокоэффективный | сепаратор |

| Помольный стол диаметром | до 6700 мм |

| F | |

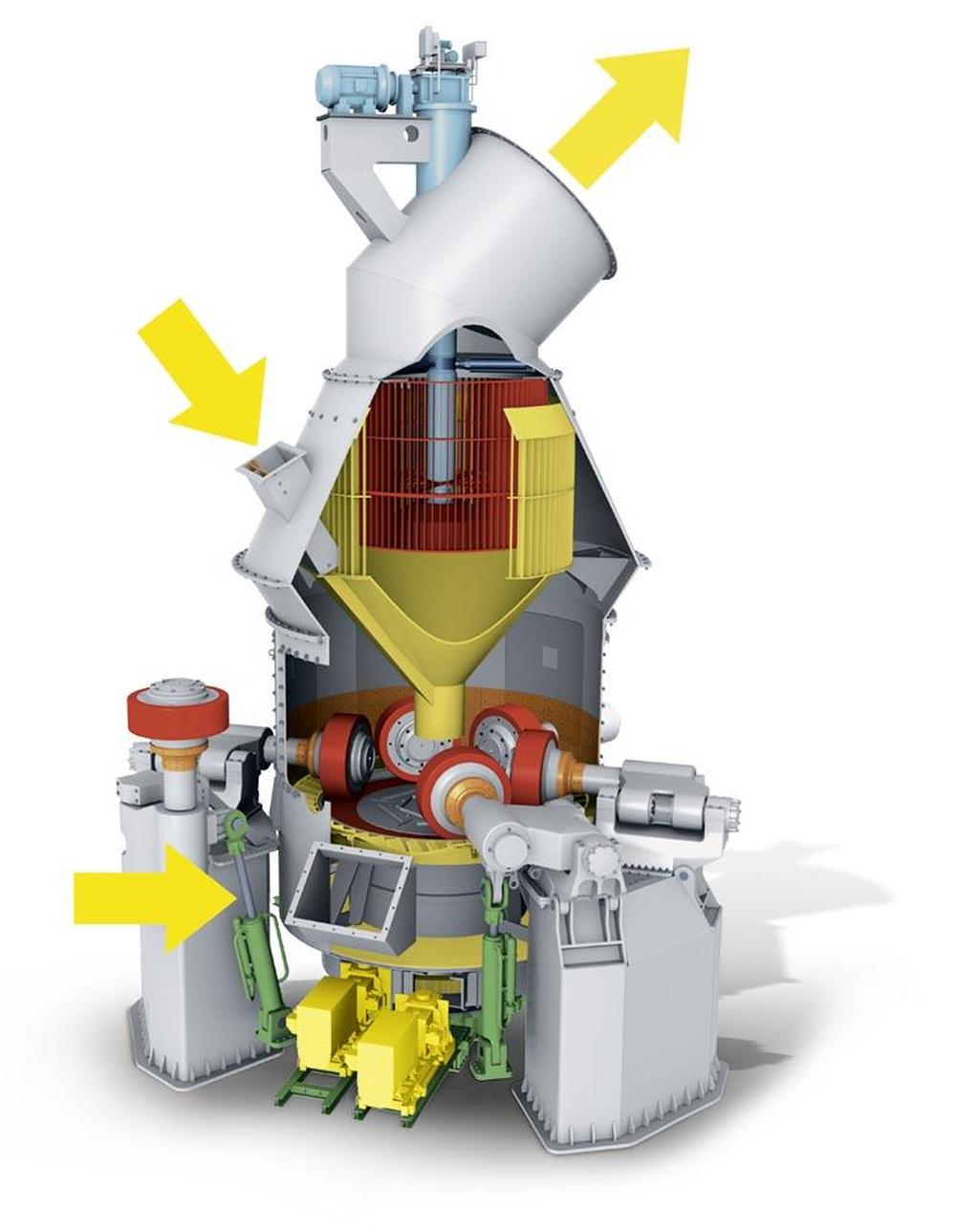

| M | Материал для помола |

| H | горячие газы |

| 1 | SLS высокоэффективный сепаратор для точного разделения |

| 2 | Оптимизированные зоны свободного потока |

| 3 | Валки можно выводить с помощью гидравлической системы, для работы с n-1 валками |

| 4 | Валки можно снять |

| 5 | Параллельный помольный зазар |

| 6 | Компактная двойная опора для максимально возможного доступа для обслуживания |

| 7 | До шести модулей MultiDrive®, обеспечивающих активное замещение |

| 8 | Приводные модули могут выдвигаться отдельно для работы с n-1 приводными модулями. |

Активируйте маркеры для дальнейшей информации

Принцип работы

Над вращающимся помольным столом находятся до шести неподвижных помольных валков. Материал протягивается между валками и столом для измельчения и размалывается за счет давления и трения. Необходимое давление создается системой рычагов, включающей, среди прочего, валковый рычаг вместе с системой гидропневматического натяжения. После помола валками материал попадает на неподвижное сопловое кольцо благодаря вращению помольного стола. Газы (воздух или горячий газ) проходят через это сопловое кольцо, захватывают размолотый и высушенный материал и направляют его в сепаратор, где он разделяется вращающимся колесом (ротором) на крупку и тонкий материал. Крупка возвращается в зону помола, тогда как тонкий материал покидает сепаратор с потоком газа для отделения в циклонах или на фильтре.

| Технические данные | |

|---|---|

| Производительность | до 1400 т / ч |

| Привод мельницы | до 18 000 кВт |

| Количество помольных валков | до 6 |

| Размер материала на входе | до 120 мм |

| Влажность материала | до 20% |

| Целевая тонина помола | 60 - 100 мкм |

| Высокоэффективный | сепаратор |

| Помольный стол диаметром | до 6700 мм |

| Объем подачи газа | до 2200000 м³ / час |

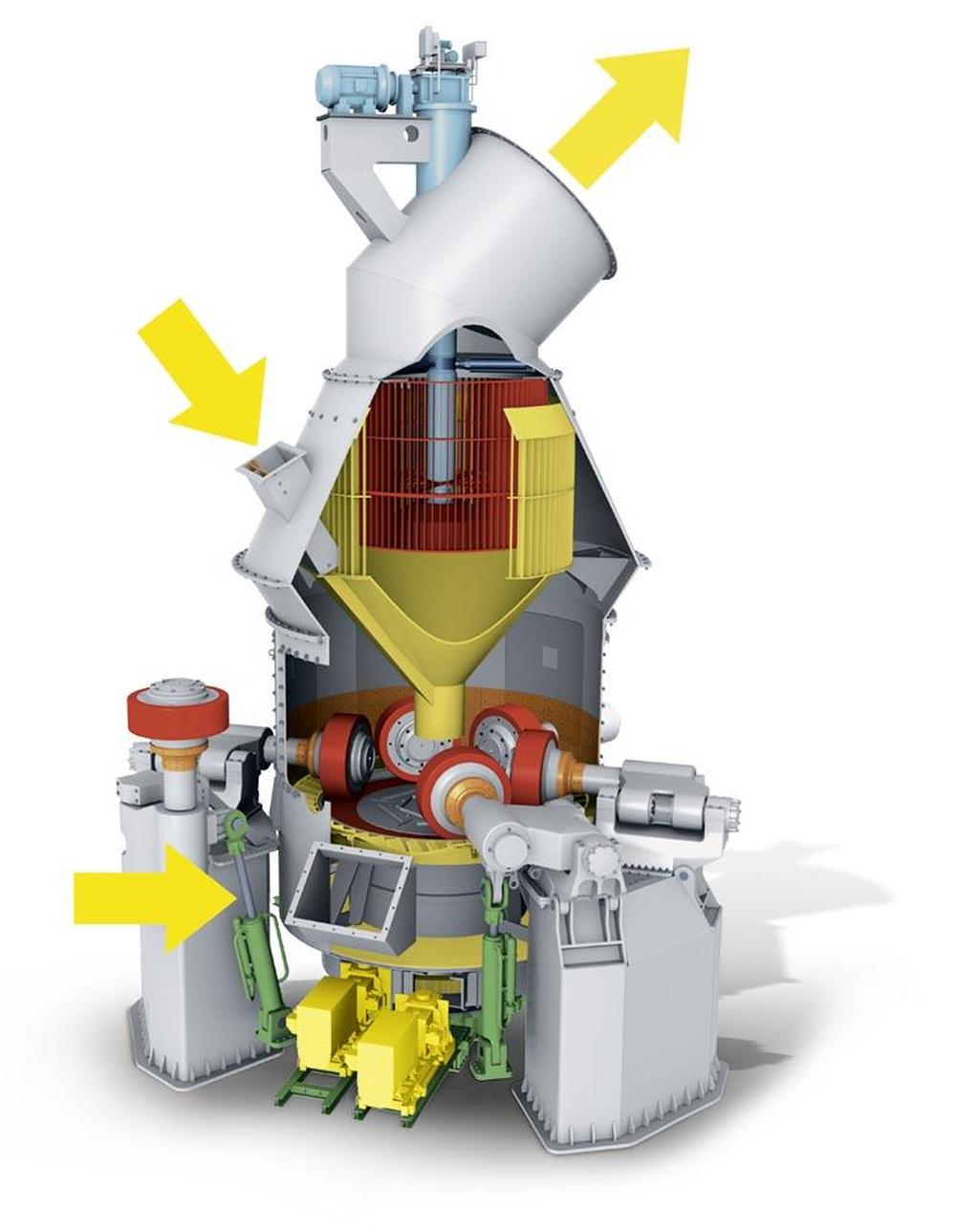

| F | Тонкий продукт |

| M | Материал для помола |

| H | горячие газы |

| 1 | SLS высокоэффективный сепаратор для точного разделения |

| 2 | Оптимизированные зоны свободного потока |

| 3 | Валки можно выводить с помощью гидравлической системы, для работы с n-1 валками |

| 4 | Валки можно снять |

| 5 | Параллельный помольный зазар |

| 6 | Компактная двойная опора для максимально возможного доступа для обслуживани |

| 7 | До шести модулей MultiDrive®, обеспечивающих активное замещение |

| 8 | Приводные модули могут выдвигаться отдельно для работы с n-1 приводными модулями.Принцип работы |

Активируйте маркеры для дальнейшей информации

Принцип работы

Над вращающимся помольным столом находятся до шести неподвижных помольных валков. Материал протягивается между валками и столом для измельчения и размалывается за счет давления и трения. Необходимое давление создается системой рычагов, включающей, среди прочего, валковый рычаг вместе с системой гидропневматического натяжения. После помола валками материал попадает на неподвижное сопловое кольцо благодаря вращению помольного стола. Газы (воздух или горячий газ) проходят через это сопловое кольцо, захватывают размолотый и высушенный материал и направляют его в сепаратор, где он разделяется вращающимся колесом (ротором) на крупку и тонкий материал. Крупка возвращается в зону помола, тогда как тонкий материал покидает сепаратор с потоком газа для отделения в циклонах или на фильтре.

| Технические данные | |

|---|---|

| Производительность | до 7 000 т/ч |

| Привод мельницы | до 18 000 кВт |

| Количество помольных валков | до 6 |

| Размер материала на входе | до 175 мм |

| Целевая тонина помола | от P80 = 1 мм до P99 = 20 мкм |

| Высокоэффективный | сепаратор |

| Помольный стол диаметром | до 6700 мм |

Защита от износа/обслуживание

В зависимости от абразивности материала, подлежащего помолу, и зон, нуждающихся в защите, на наших вертикальных валковых мельницах используются различные износостойкие материалы. Легированный чугун в соответствии с DIN 1695, литой чугун с твердым покрытием или композитные материалы с высокохромистыми вставками из пластичных базовых материалов: помольные элементы, разработанные Pfeiffer, изготовлены из высококачественных материалов, обеспечивающих длительный срок службы. Корпуса и другие компоненты мельницы также защищены от износа с помощью износостойких стальных пластин или жестких композитных пластин. Компоненты, которые особенно подвержены износу, например газоотводящие каналы, имеют дополнительные керамические вкладыши. Все это для оптимальной защиты и быстрого технического обслуживания.

Система вывода валков из мельницы MVR

Наибольший износ происходит на изнашиваемых деталях мелющих элементов в любых типах вертикальных мельниц. Следовательно, простота замены и восстановление являются основной особенностью мельницы. Мельница MVR имеет современную гидравлическую систему, используемую при эксплуатации, так и для технического обслуживания. Благодаря новому типу подвеса валков их можно вывести из мельницы контролируемым образом - для простоты замены монолитных бандажей помольных валков. Сегментированные изнашиваемые детали помольного стола заменяются с помощью подъемного устройства и привода технического обслуживания. Более того, валки можно выводить отдельно. Следовательно, помол может быть продолжен, пока выполняются работы по техническому обслуживанию. Соответствующие детали можно восстанавливать как внутри мельницы, так и снаружи. Забудьте о простоях и проблемах с техническим обслуживанием! С активным замещением и простым обслуживанием вы всегда в работе!