Para taxas de produção extremamente altas: moinho vertical MVR com múltiplos acionamentos

Altas taxas de produção, disponibilidade de planta permanente, conceitos de manutenção otimizados – características do moinho MVR mill e do patenteado MultiDrive® permitindo que a Gebr. Pfeiffer atenda as constantes e cresentes expectativas da industria. Graças ao inovador acioanamento e à redundância ativa, uma parada inesperada da moagem é praticamente eliminada. Independente do tipo de material a ser moído – cru, clínquer ou escória de alto-forno – e quão diferente sejam sua moabilidade e abrasividade, o moinho MVR assegura tasxas de produção de uma dimensão diferente, 24 horas por dia, de forma confiável e de longo prazo. Esqueça as paradas. Com a Pfeiffer você irá moer em grande escala.

Taxas de produção superiores a 1.400 t/h em um único moinho

Devido ao MultiDrive® especialmente concebido para o moinho Pfeiffer MVR, dois moinhos equipados com acionamentos convencionais podem ser substituídos por apenas um. Saiba mais sobre a Pfeiffer MultiDrive®

Maior disponibilidade graças à dupla redundância ativa , isto é, para moagem de rolos e módulos de acionamento

Um moinho MVR pode ter até seis rolos de moagem e até seis unidades de acionamento. Portanto, ambos os sistemas são ativamente redundantes, o que significa que um ou vários rolos podem ser retirados do sistema para trabalhos de manutenção enquanto a operação do moinho continua. O mesmo se aplica aos módulos de acionamento independentes do MultiDrive®.

Baixo investimento de capital

Os moinhos MVR precisam de poucos equipamentos periféricos, nenhum ou pouco espaço entre paredes, sua operação é livre de poeira e possuem baixo nível de ruído.

Utilização ideal do calor de processo

A energia térmica dos gases de processo pode ser usada nos moinhos de rolos Pfeiffer.

Comportamento de controle favorável

A alta capacidade de secagem, o curto tempo de residência do material a ser moído e o controle remoto da pressão de moagem e da velocidade do rotor do aeroclassificador garantem uma operação totalmente automática do moinho MVR, mesmo com variação das características da matéria-prima.

Compactação homogênea do material a ser moído

Graças à geometria dos rolos de moagem em combinação com seu sistema de levantamento específico, o gap de moagem é sempre paralelo, garantindo uma compactação homogênea do material a ser moído. Além disso, devido à forma simétrica das bandagens dos rolos de moagem, estas podem ser giradas quando desgastadas.

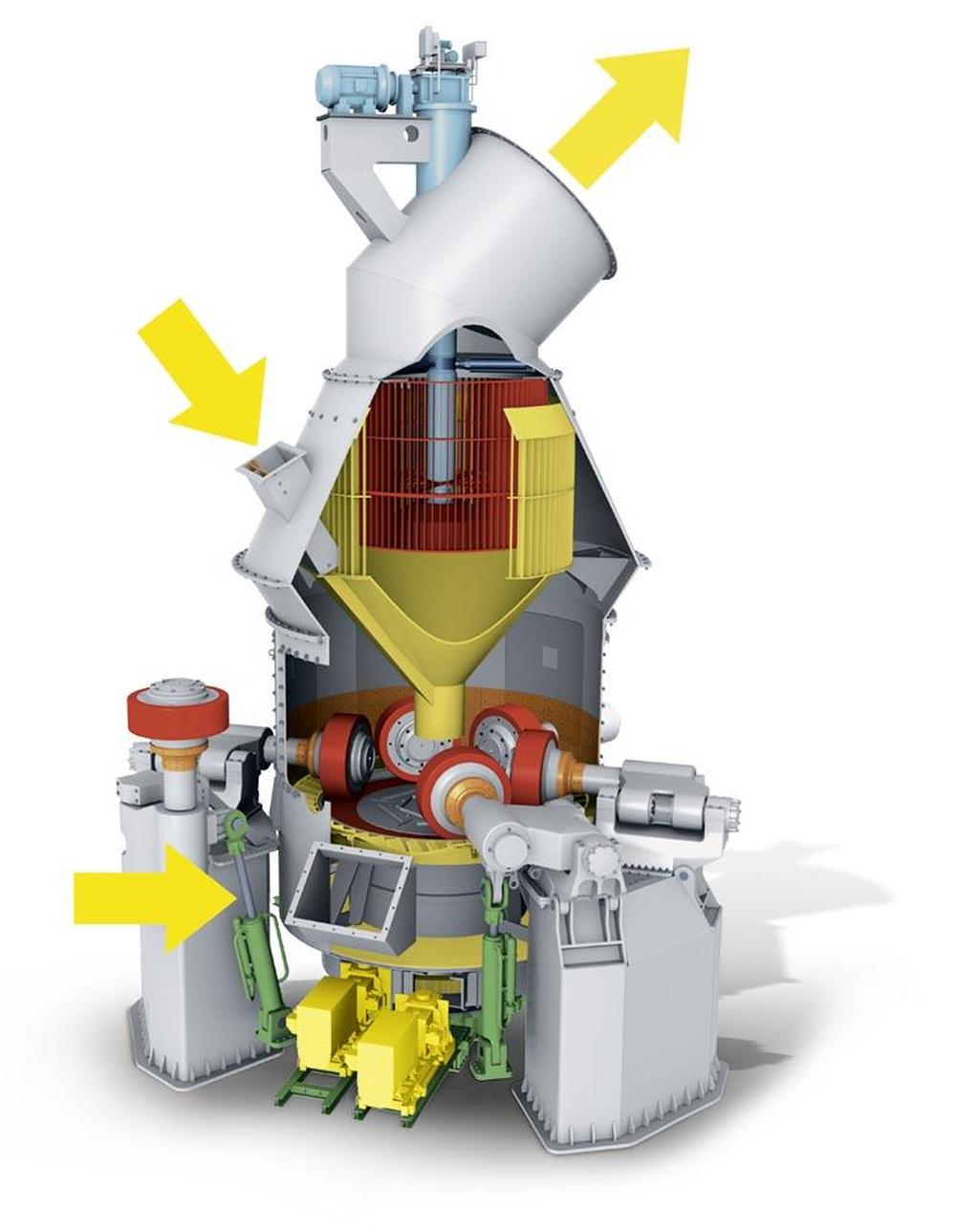

| F | Finos |

| M | Material a ser moído |

| H | Gases quentes |

| 1 | Aeroclassificador de alta eficiência SLS para separação de alta precisão |

| 2 | Áreas de fluxo otimizadas |

| 3 | Os rolos podem ser levantados com o sistema hidráulico, para operação com n-1 rolos |

| 4 | Os rolos podem ser retirados |

| 5 | Gap de moagem paralelo |

| 6 | Suporte duplo com economia de espaço para o maior acesso possível à manutenção |

| 7 | Até seis módulos MultiDrive®, garantindo redundância ativa |

| 8 | Os módulos de acionamento podem ser extraídos separadamente para operação com n-1 módulos de acionamento |

Ativar os marcadores para demais informações

Princípio de trabalho

Até seis rolos de moagem estacionários girando em contato com o material sobre sobre uma mesa de moagem rotativa. O material é centrifugado para a borda da mesa, formando a camada de material os rolos e a mesa, onde é moído por compressão e cisalhamento. As forças de compressão necessárias são produzidas por um sistema de alavanca que compreende, entre outros, um braço de torque do rolo, juntamente com um sistema de tensionamento hidropneumático. Depois de passar pelos rolos, o material continua a ser transportado, pela rotação da mesa, para a borda da mesma em direção a um anel de admissão de gases, chamado nozzle ring. Os gases (ar ou gás quente) fluem através desse anel transportam pneumaticamente o material moído e seco até o aeroclassificador, onde o material moído é classificado e separado em finos e gorssos pelo rotor giratório do aeroclassificador. Os grossos retornam à mesa de moagem, enquanto os finos deixam o aeroclassificador com o fluxo de gás para serem captados como em em ciclones ou em um filtro.

| Dados técnicos | |

|---|---|

| Capacidade | de até 550 t/h |

| Potência de acionamento | de até 18.000 kW |

| Número de rolos de moagem | de até 6 |

| Tamanho de alimentação | de até 120 mm |

| Zielfeinheiten | 1.500 – 6.000 cm2/g |

| Aeroclassificador | de alta eficiência |

| Diâmetro da mesa de moagem | de até 6.700 mm |

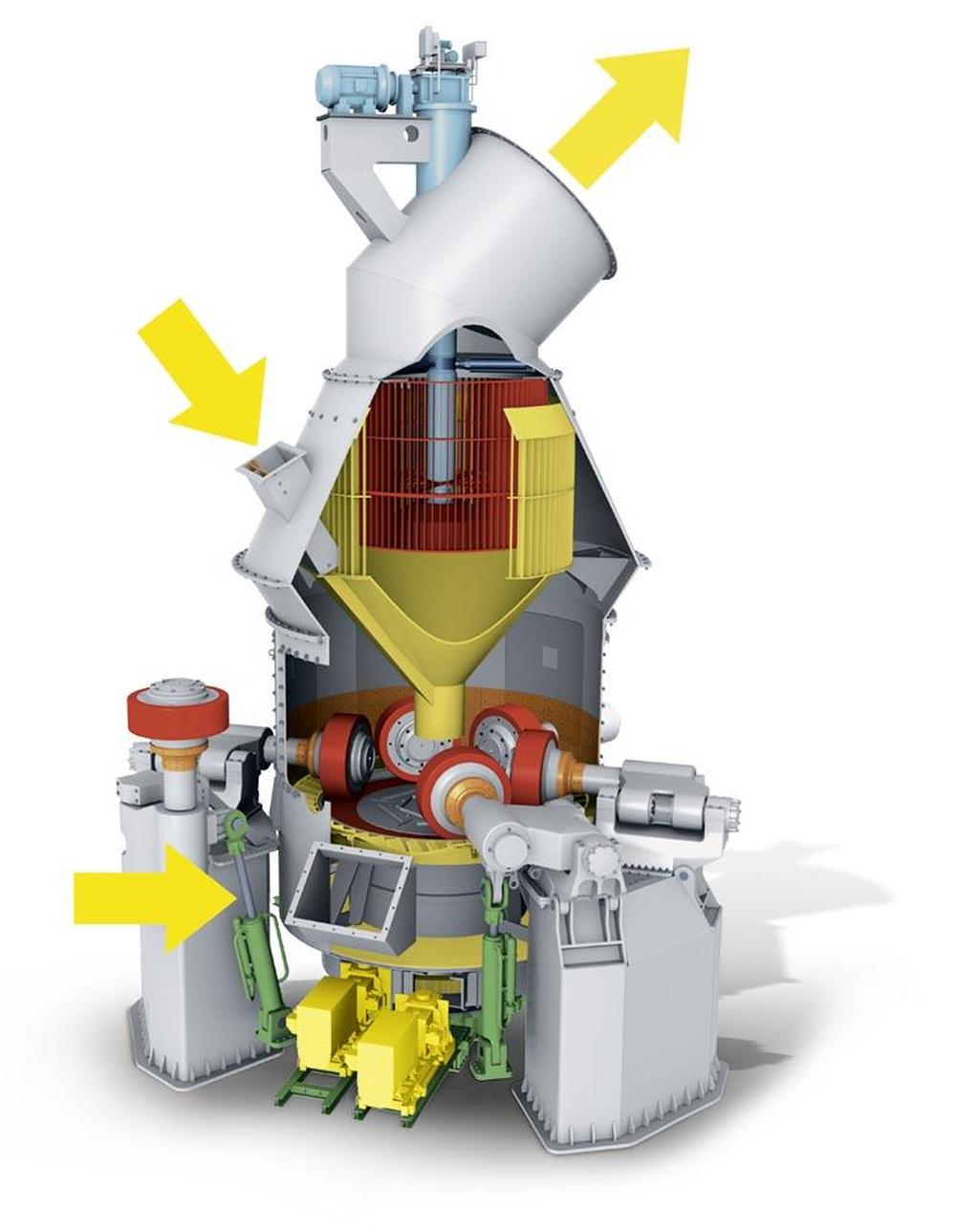

| F | Finos |

| M | Material a ser moído |

| H | Gases quentes |

| 1 | Aeroclassificador de alta eficiência SLS para separação de alta precisão |

| 2 | Áreas de fluxo otimizadas |

| 3 | Os rolos podem ser levantados com o sistema hidráulico, para operação com n-1 rolos |

| 4 | Os rolos podem ser retirados |

| 5 | Gap de moagem paralelo |

| 6 | Suporte duplo com economia de espaço para o maior acesso possível à manutenção |

| 7 | Até seis módulos MultiDrive®, garantindo redundância ativa |

| 8 | Os módulos de acionamento podem ser extraídos separadamente para operação com n-1 módulos de acionamento |

Ativar os marcadores para demais informações

Princípio de trabalho

Até seis rolos de moagem estacionários girando em contato com o material sobre sobre uma mesa de moagem rotativa. O material é centrifugado para a borda da mesa, formando a camada de material os rolos e a mesa, onde é moído por compressão e cisalhamento. As forças de compressão necessárias são produzidas por um sistema de alavanca que compreende, entre outros, um braço de torque do rolo, juntamente com um sistema de tensionamento hidropneumático. Depois de passar pelos rolos, o material continua a ser transportado, pela rotação da mesa, para a borda da mesma em direção a um anel de admissão de gases, chamado nozzle ring. Os gases (ar ou gás quente) fluem através desse anel transportam pneumaticamente o material moído e seco até o aeroclassificador, onde o material moído é classificado e separado em finos e gorssos pelo rotor giratório do aeroclassificador. Os grossos retornam à mesa de moagem, enquanto os finos deixam o aeroclassificador com o fluxo de gás para serem captados como em em ciclones ou em um filtro.

| Dados técnicos | |

|---|---|

| Capacidade | de até 1.400 t/h |

| Potência de acionamento | de até 18.000 kW |

| Número de rolos de moagem | de até 6 |

| Tamanho de alimentação | de até 120 mm |

| Umidade de alimentação | até 20% |

| Finura do produto | de 60 - 100 µm |

| Aeroclassificador | de alta eficiência |

| Diâmetro da mesa de moagem | de até 6.700 mm |

| Vazão | de até 2.200.000 m3/h |

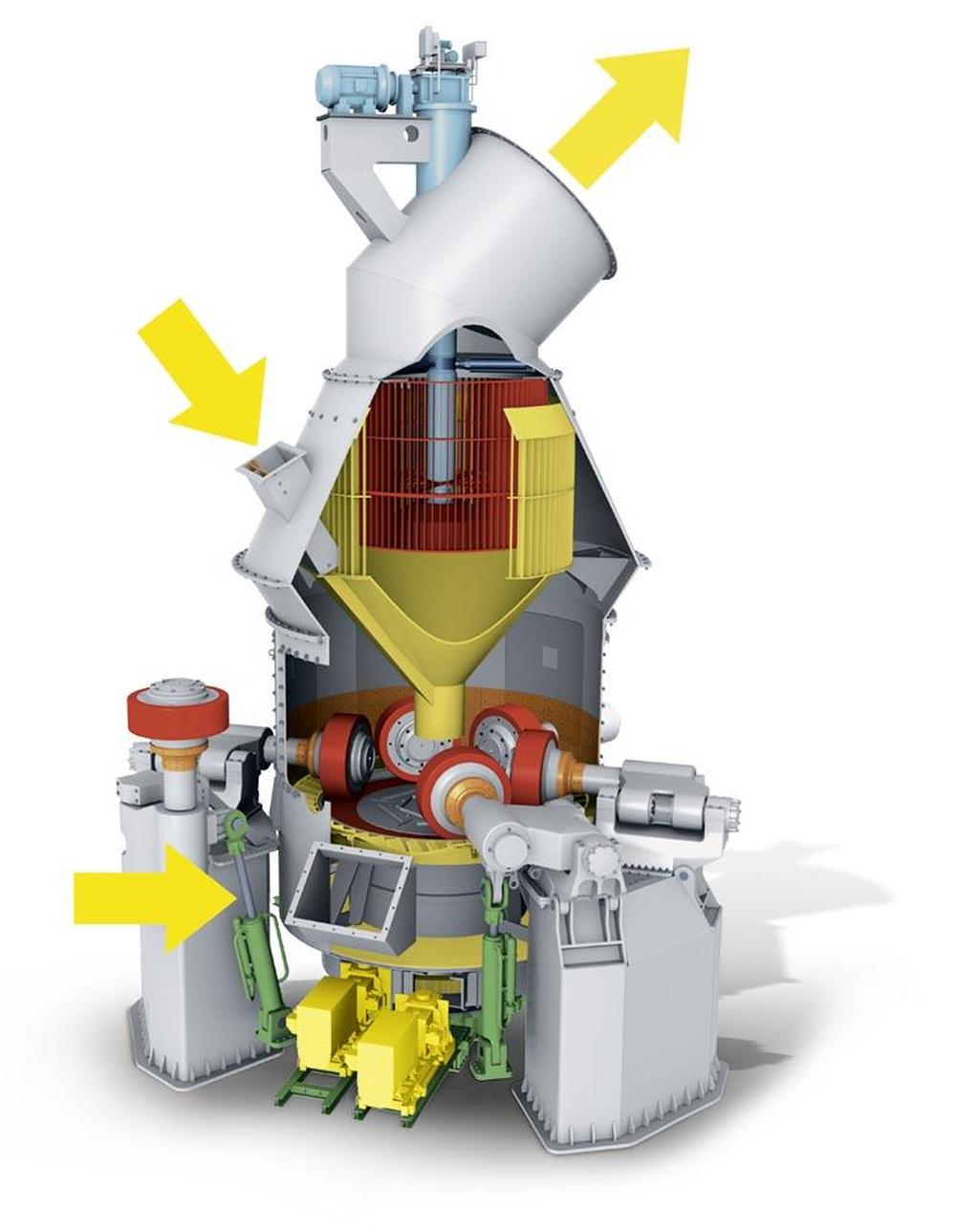

| F | Finos |

| M | Material a ser moído |

| H | Gases quentes |

| 1 | Aeroclassificador de alta eficiência SLS para separação de alta precisão |

| 2 | Áreas de fluxo otimizadas |

| 3 | Os rolos podem ser levantados com o sistema hidráulico, para operação com n-1 rolos |

| 4 | Os rolos podem ser retirados |

| 5 | Gap de moagem paralelo |

| 6 | Suporte duplo com economia de espaço para o maior acesso possível à manutenção |

| 7 | Até seis módulos MultiDrive®, garantindo redundância ativa |

| 8 | Os módulos de acionamento podem ser extraídos separadamente para operação com n-1 módulos de acionamento |

Ativar os marcadores para demais informações

Princípio de trabalho

Até seis rolos de moagem estacionários girando em contato com o material sobre sobre uma mesa de moagem rotativa. O material é centrifugado para a borda da mesa, formando a camada de material os rolos e a mesa, onde é moído por compressão e cisalhamento. As forças de compressão necessárias são produzidas por um sistema de alavanca que compreende, entre outros, um braço de torque do rolo, juntamente com um sistema de tensionamento hidropneumático. Depois de passar pelos rolos, o material continua a ser transportado, pela rotação da mesa, para a borda da mesma em direção a um anel de admissão de gases, chamado nozzle ring. Os gases (ar ou gás quente) fluem através desse anel transportam pneumaticamente o material moído e seco até o aeroclassificador, onde o material moído é classificado e separado em finos e gorssos pelo rotor giratório do aeroclassificador. Os grossos retornam à mesa de moagem, enquanto os finos deixam o aeroclassificador com o fluxo de gás para serem captados como em em ciclones ou em um filtro.

| Dados técnicos | |

|---|---|

| Capacidade | de até 7.000 t/h |

| Potência de acionamento | de até 18.000 kW |

| Número de rolos de moagem | de até 6 |

| Tamanho de alimentação | de até 175 mm |

| Zielfeinheiten | P80 = 1 mm até P99 = 20 µm |

| Aeroclassificador | de alta eficiência |

| Diâmetro da mesa de moagem | de até 6.700 mm |

Proteção contra desgaste/manutenção

Dependendo da abrasividade do material a ser moído e das áreas a serem protegidas, diferentes materiais de desgaste são utilizados em nossos moinhos verticais de rolos. Liga de ferro fundido conforme DIN 1695, ferro fundido com revestimento e solda ou compósitos com enxertos de alto cromo em uma base de materiais dúcteis: os elementos de moagem projetados pela Pfeiffer são feitos de materiais de alta qualidade, garantindo uma longa vida útil. As carcaças e outros componentes do moinho também são protegidos contra o desgaste com chapas de aço altamente resistentes ao desgaste ou chapas revestidas. Os componentes especificamente expostos ao desgaste, como os dutos de saída de gás, possuem revestimentos cerâmicos adicionais. Tudo isso para visando uma ótima proteção e um curto tempo de parada para manutenção.

Sistema de levantamento dos rolos em moinhos MVR

O maior desgaste ocorre nas partes de desgaste dos elementos de moagem, como é o caso de qualquer tipo de moinho vertical. Portanto, a facilidade de substituição e recuperação é uma das principais características do moinho. O moinho MVR possui um moderno sistema hidráulico usado tanto em operação quanto em manutenção. Com esse novo tipo de levantamento de rolos, os rolos podem ser sacados para fora do moinho de maneira controlada - para facilitar a substituição das bandagens dos rolos. As partes de desgaste segmentadas da mesa de moagem são substituídas, usando um dispositivo de elevação e o acionamento auxiliar de manutenção. Além disso, os rolos podem ser sacados para fora separadamente. Portanto, a moagem pode seguir operando enquanto o trabalho de manutenção é feito. As peças em questão podem ser recuperadas tanto dentro como fora do moinho. Esqueça os problemas de tempo de parada e manutenção! Com redundância ativa e fácil manutenção, você está atualizado!